Auswahl von Sinterfiltern: Ein Überblick für industrielle Anwendungen

- 1. Einführung in Sinterfilter

- 2. Definition der Filtrationsanwendung und Verfeinerungsprobleme

- 3. Definition der Schadstoffeigenschaften und des Eliminierungsbedarfs

- 4. Entwicklung von Leistungsstandards und Systembeschränkungen

- 5. Beurteilung der Produktkompatibilität und strukturellen Stabilität

- 6. Auswahl des geeigneten Sintermaterials und der geeigneten Porenstruktur.

- 7. Überlegen Sie sich den Stil der Filterkomponenten und die Systemeinrichtung.

- 8. Erkennung, Kontrolle und langfristige Betriebsvariablen

1. Einführung in Sinterfilter

Sinterfilter Sinterfilter sind poröse Materialien, die durch Verpressen von Pulverfragmenten unter Hitze und Druck (Sintern) hergestellt werden. Dadurch entsteht eine starre, vernetzte Porenstruktur, die sich effizient zur Trennung von Feststoffen und Flüssigkeiten oder Gasen eignet. Im Gegensatz zu anderen Filtermedien nutzen Sinterfilter stabile, gleichmäßige Poren für eine präzise Reinigung. Sie filtern Partikel, die größer als ihre Porengröße sind, sowohl an der Oberfläche als auch im Inneren des Filtermaterials.

Zu den Vorteilen zählen hohe mechanische Festigkeit, Belastbarkeit sowie Beständigkeit gegen Hitze und korrosive Chemikalien. Sie sind häufig reinigbar und wiederverwendbar, was eine längere Lebensdauer und geringere Gesamtkosten im Vergleich zu Einwegprodukten ermöglicht.

Zu den Nachteilen zählen höhere Vorabkosten, der mögliche Bedarf an speziellen Reinigungsgeräten und längere Produktionszeiten. Keramikmodelle können anfällig sein und Stahlmodelle sind viel schwerer.

Zu den Produkten gehören Stähle (Edelstahl, Bronze, Titan, Nickellegierungen), Keramik (Aluminiumoxid, Siliziumkarbid), Glas und Polymere (Polyethylen, PTFE). Die Materialauswahl beeinflusst Leistung, Beständigkeit, Festigkeit und Kosten.

2. Definition der Filtrationsanwendung und Verfeinerungsprobleme

Die Auswahl eines Sinterfilters beginnt mit dem Verständnis der Anwendungs- und Verfahrensbedingungen: des Mediums (Flüssigkeit/Gas), des genauen Prozesses und der Betriebsatmosphäre.

Geheime Parameter:

- Mittlere Art:Flüssigkeit oder Gas? Beeinflusst Filtergeräte und Druckabfall.

- Bestimmte Verfeinerungen:Kontextprobleme (z. B. Stimulanziengewinnung vs. saubere und sterile Reinigung).

- Temperaturniveau:Wichtig für die Produktauswahl. Metalle und Porzellan vertragen Hitze (von Hunderten bis über 1000 °C), während Kunststoffe nur begrenzt Hitze aushalten (ca. 150 °C). Hohe Temperaturen verringern die chemische Beständigkeit von Polymeren.

- Druck:Bestimmt die erforderliche Filterhärte. Sintermetalle sind für den Einsatz bei hohem Druck robust.

- Auflagenpreis:Beeinflusst Filtergröße und Systemkonfiguration. Höhere Preise erfordern größere Filterflächen.

- Chemische Zusammensetzung:Erforderlich für die Produktverträglichkeit (Säuren, Basen, Lösungsmittel, Salze).

Durch die Definition dieser Spezifikationen werden geeignete Materialien und Stile eingeschränkt.

3. Definition der Schadstoffeigenschaften und des Eliminierungsbedarfs

Die Definition der Verunreinigung ist von entscheidender Bedeutung: ihre Art, ihre Eigenschaften und das erforderliche Entfernungsniveau.

Wichtige Verunreinigungseigenschaften:

- Schadstoffart:Starke Partikel, Aerosole, Stimulanzien? Beeinflusst das Filtergerät (Oberfläche vs. Tiefe).

- Partikelgrößenzirkulation (PSD):Legt die erforderliche Porengröße fest. Die Porengröße von Sintermetallen reicht von Submikrometern bis zu mehreren Mikrometern, abhängig von der Pulvergröße und dem Sinterprozess. Die Filterleistung variiert je nach Anwendung und Medienqualität.

- Konzentration:Beeinflusst die Filterbeladung und Reinigungshäufigkeit. Hohe Konzentrationen erhöhen die Verstopfungsgefahr.

- Partikelform und -dicke:Einflussnahme auf die Interaktion mit Medien und die Reinigungswirksamkeit.

Die Eliminierungsanforderungen definieren die gewünschte Effizienz:

- Gesamtfiltrationsergebnis:Abmessung des größten hindurchfliegenden Partikels. Sinterstähle können eine hohe Erfassungseffizienz (über 99,9 %) erreichen.

- Beta-Verhältnis:Filterwirksamkeit bei einer bestimmten Bitgröße.

- Zielfokus:Optimal zulässiger Verunreinigungsgrad im gefilterten Systemstrom.

Das Erkennen von Verunreinigungen und Anforderungen gewährleistet die Auswahl eines Filters mit geeigneter Porengröße und Effizienz. Verschiedene Methoden messen die Porengrößenverteilung (z. B. Stickstoffadsorption, Quecksilberdurchbruch, Blasenfaktor).

4. Entwicklung von Leistungsstandards und Systembeschränkungen

Bei der Filterauswahl müssen Effizienzkriterien und Systemeinschränkungen berücksichtigt werden.

Trick-Leistungsstandards:

- Maximal zulässiger Druckabfall:Filterfüllmengen vor Reinigung/Austausch einschränken. Schnelle Anstiege deuten auf eine Verstopfung hin. Das Überschreiten der Füllmengen kann den Filter beschädigen.

- Erforderlicher Durchsatz:Die Menge wird jedes Mal verfeinert. Das System muss dies innerhalb der Grenzen der Spannungsreduzierung bewältigen.

- Gewünschte Filterlebensdauer:Voraussichtliche Lebensdauer vor dem Austausch, beeinflusst durch Schadstoffe, Reinigung und Materialabbau.

- Reinigungsfähigkeit und Regenerationspotential:Einfachheit und Durchführung der Reinigung (z. B. Rückspülen) wirken sich auf Kosten und Ausfallzeiten aus.

- Mechanische Zähigkeit bei Lösungstemperatur:Der Filter muss den Betriebstemperatur- und Druckbelastungen standhalten.

Systembeschränkungen:

- Physische Bereichsbeschränkungen:Bestimmt Filtergehäuse und Seitenmaß.

- Integrationsanforderungen:Das System muss zu vorhandenen Geräten und Steuerungen passen.

- Materialverträglichkeit von Gehäuse und Nebenelementen:Gehäuse, Dichtungen usw. müssen den Prozessbedingungen entsprechen.

Klare Standards und Einschränkungen stellen sicher, dass der Filter die Anforderungen erfüllt und effizient im System läuft. Antizipatorische Modelle können Stressabbau und Verstopfungen abschätzen.

5. Beurteilung der Produktkompatibilität und strukturellen Stabilität

Chemische Verträglichkeit und strukturelle Integrität sind für eine zuverlässige Leistung von entscheidender Bedeutung.

Chemische Verträglichkeit:Das Material muss der Zersetzung durch den Prozessstrom standhalten, insbesondere bei aggressiven Chemikalien, hohen Temperaturen oder Belastungen.

- Sintermetallfilter:Edelstahl 316L ist weit verbreitet, da er gegen viele Chemikalien beständig, aber anfällig für Zugkorrosion ist. Legierungen wie Hastelloy C-276 bieten eine deutlich bessere Beständigkeit für die geforderten Anwendungen. Kompatibilitätsdiagramme dienen als Richtlinie; eine Überprüfung wird empfohlen.

- Gesinterte Keramikfilter:Aluminiumoxid, Siliziumkarbid, Zirkonoxid usw. bieten eine hohe chemische Stabilität und Beständigkeit gegen Säuren/Laugen. Sinterglas ist ebenfalls beständig.

- Gesinterte Polymerfilter:Die Kompatibilität hängt vom Polymer ab. PTFE bietet eine breite Beständigkeit. PVDF ist beständig gegen Oxidationsmittel und Lösungsmittel. UHMW-PE ist säure- und alkalibeständig, unterliegt jedoch niedrigeren Temperaturgrenzen. PE/PP ist säure- und basenbeständig, jedoch nicht lösungsmittelbeständig. PEEK ist beständig gegen zahlreiche Flüssigkeiten, kann jedoch in einigen Lösungsmitteln aufquellen. Erhöhte Temperaturen verringern die Polymerbeständigkeit. Die Bewertung ist entscheidend. Anpassungen können die Lösungsmittelbeständigkeit verbessern.

Architektonische Stabilität:Filter müssen Belastungen, Vibrationen und Temperaturschwankungen standhalten.

- Sintermetallfilter:Bekannt für seine Stärke, ideal für hohen Druck. Geschweißte Konstruktion steigert die Wirksamkeit.

- Gesinterte Keramikfilter:Hohe Festigkeit und mechanische Widerstandsfähigkeit, kann jedoch deutlich empfindlicher als Metall sein. SiC und Si3N4 bieten hohe Belastbarkeit und Widerstandsfähigkeit gegen Verschleiß und thermische Einflüsse.

- Gesinterte Polymerfilter:Direkter Kontakt mit Lösungsmitteln kann die Festigkeit verringern. Sintermetalle wie DMLS 316L bieten eine hohe Zugfestigkeit.

Die Bewertung beider Werte garantiert, dass der Filter unter bestimmten Problemen zuverlässig funktioniert.

6. Auswahl des geeigneten Sintermaterials und der geeigneten Porenstruktur.

Die Auswahl des Produkts und der Porenstruktur erfolgt in den vorherigen Schritten auf der Grundlage von Anwendung, Problemen, Verunreinigungen und Effizienz.

Materialauswahl:.

Angetrieben durch Temperatur, chemische Umgebung und Ausdauer.

- Hohe Temperatur/hoher Druck:Die erste Wahl sind Sinterstähle (Edelstahl, Nickellegierungen, Hochtemperaturlegierungen) und Porzellan.

- Zerstörerische Umgebungen:Bevorzugt werden korrosionsbeständige Legierungen (Hastelloy) und PTFE. Sinterglas ist zusätzlich immun.

- Biokompatibilität:Einige Stähle und Porzellane eignen sich für den Einsatz in der Pharma- und Medizinbranche.

- Kosten:Bronze ist in der Regel das günstigste Metall. Edelstahl bietet ein ausgewogenes Preis-Leistungs-Verhältnis. Metalle/Keramik sind in der Regel deutlich teurer als Kunststoff/Glas.

Auswahl des Porengerüsts:.

Basierend auf Schadstoffgröße, Art und geforderter Wirksamkeit.

- Partikeldimension:Bestimmt die erforderliche Filterbewertung. Sintermetalle bieten einen breiten Porengrößenbereich, der durch Produktionsparameter gesteuert wird.

- Filtersystem:Kleinere Poren/Tiefenstruktur für große Fragmente (Diffusion/Interzeption). Größere Poren/Oberflächenfilterung für größere Fragmente (Impaktion).

- Zirkulationsrate/Druckabfall:Größere Poren bedeuten einen geringeren Spannungsabfall, jedoch auch eine geringere Wirksamkeit. Fasermetallische Medien haben eine höhere Porosität und einen geringeren Druckabfall. Mehrschichtige Medien erhöhen die Schmutzaufnahmefähigkeit.

- Reinigungsfähigkeit:Gleichmäßiges Porennetz unterstützt die Reinigung (Rückspülung).

Die Auswahl erfordert Kompromisse zwischen Leistung, Druckabfall, Preis und Kompatibilität. Mehrschichtige Medien oder ein optimiertes Design können hilfreich sein.

7. Überlegen Sie sich den Stil der Filterkomponenten und die Systemeinrichtung.

Aspektstil und Systemaufbau integrieren Produkt- und Porenrahmen basierend auf Anwendung, Leistung und Wartung.

Filterkomponentenstil:.

Gesinterte Medien gibt es in zahlreichen Formen:

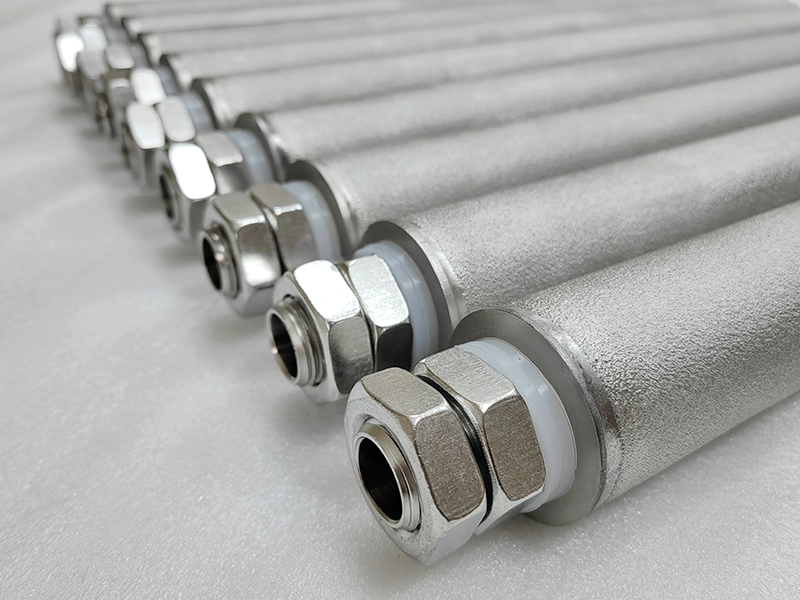

- Patronen:Zylindrisch, oft plissiert/mehrlagig für große Flächen auf kleinem Raum.

- Scheiben:Flach, kreisförmig für kleinere Systeme.

- Rohre:Rund für hohen Druck/hohe Temperatur.

Der Stil beeinflusst Standort, Zirkulationsverlauf, Stärke und Reinigungsfähigkeit. Mehrschichtige Designs verbessern die Staubaufnahmefähigkeit. Medien für Wohn- und Gewerbeimmobilien sind auf Leistung und Rückspülbarkeit ausgelegt. Patronen werden oft für mehr Effektivität verklebt.

Systemkonfiguration:.

Genau wie Aspekte untergebracht und Prozesse gehandhabt werden.

- Einzel-/Mehrelementgehäuse:Single für kleine Durchflüsse, Multi für höhere Durchflüsse/Redundanz. Multi-Core erhöht den Standort.

- Rückspülfähigkeit:Umkehr der Zirkulation für die Reinigung vor Ort. Die gasunterstützte Rückspülung ist effektiv. Optimale Rückspülung nutzt geeignete Flüssigkeit bei höherem Druck. Menge und Häufigkeit müssen optimiert werden.

- Kontinuierliche Zirkulation:Doppel-/Dreifachsysteme ermöglichen einen konstanten Ablauf während der gesamten Reinigung.

- Automatisierung:SPS-Steuerungs- und Sensoreinheiten können Rückspülzyklen automatisieren.

- Flusskontrolle:Verhindert Schäden durch Abenteuer mit hohem Durchfluss.

Die Auslegung zielt auf die erforderliche Filtratqualität, geringe Rückspülung und maximalen Durchsatz ab. Filterkuchen kann die Effizienz verbessern. Die Gehäuse bestehen üblicherweise aus Kohlenstoffstahl. Verschiedene Strömungswege (von außen nach innen, von innen nach außen) eignen sich für unterschiedliche Flüssigkeiten/Verunreinigungen.

8. Erkennung, Kontrolle und langfristige Betriebsvariablen

Zu den letzten Schritten gehören die Bestätigung der Wirksamkeit und Überlegungen zu einem langfristigen Verfahren.

Validierung und Screening:.

- Pilotprüfung:Entscheidend ist die Bestätigung der Leistung mit realer Flüssigkeit unter realistischen Bedingungen. Überprüft Design, Leistungsfähigkeit und Nutzen. Erfordert eine gründliche Methode, Auswertung und Datenerkennung. Berücksichtigen Sie Einschränkungen wie kleine Elemente.

- Behandelbarkeitsstudien:Deutlich kürzere Recherchen zur Überprüfung von Basisinformationen und Schneiderpilotenprüfungen.

- Zu berücksichtigende Faktoren:Schnelle Laboranalyse, Brunnenwasserentsorgung, Pumpen mit Auslegungsdurchfluss für repräsentatives Wasser. Test bei höchstmöglichem Verunreinigungsgrad.

- Probenahme und Auswertung:Umfassende Vorbereitung auf Kriterien wie TSS, BOD, Bitverteilung.

- Partikelrückhalteprüfung:Testet Filter mit Fragmenten bei maximalem Durchfluss, um die Wirksamkeit zu ermitteln.

- Hochtemperaturanlagen:Spezialtests unter hoher Temperatur/hohem Druck mit echten Verunreinigungen.

Langfristige betriebliche Aspekte:.

- Reinigungsverfahren:Effiziente, wiederholbare Reinigung erhält die Leistung und verlängert die Lebensdauer. Zu den Verfahren gehören Rückspülung, Ultraschall, chemische und thermische Reinigung usw. Die Option hängt von Produkt, Schadstoff und Prozess ab. Kalzinierung für Hochtemperatur-Nachwachsen.

- Regenerationsperspektive:Die Möglichkeit zur Wiederherstellung der Effizienz wirkt sich auf die Kosteneffizienz aus. Überwachen Sie die Druckwiederherstellung nach der Rückspülung.

- Vorhersage der Betriebslebenserwartung:Berücksichtigen Sie Schadstoffmengen, Reinigungswirkung und Alterungsverhalten (Korrosion, Kriechermüdung). Nachhaltige Informationen und vorausschauende Planungen helfen bei der Planung.

- Wartungsorganisation:Regelmäßige Überwachung (Druckabfall), Reinigungszyklen und Auswertung verhindern Verstopfungen und steigern die Effizienz. Regelmäßiger Austausch der Komponenten ist üblich.

- Prüfung der Filtereffizienz:Bewerten Sie ständig Effizienz und Stärke. Die Online-Effizienz (Weiterlaufzeit/Gesamtzykluszeit) gibt Aufschluss über die Systemleistung.

Das Erkennen und Berücksichtigen langfristiger Faktoren gewährleistet eine zuverlässige, effiziente und kostengünstige Sinterfiltration. Eine klare Kommunikation während der gesamten Testphase ist unerlässlich.

Was ist ein Sintermetallfilter? Vollständiger Leitfaden

Gesinterte PTFE-Filter: Fortschrittliche Filtration für anspruchsvolle Umgebungen

Metallgesinterte Filter: Präzisionsfilterung für die industrielle Modernisierung

Was ist eine Sintermetall-Filterscheibe? Ein umfassender Leitfaden

Was sind Sintermetallfilter und wie funktionieren sie?

5 Vorteile der Verwendung von Titanfiltern zur Filtration

Sintermetallfilter

Was ist eine industrielle Filterkartusche aus Sintermetall?

Eine industrielle Sinterfilterpatrone ist ein Filterbauteil, das durch einen Sinterprozess hergestellt wird, bei dem Metallpulver kombiniert werden, um eine poröse Struktur zu erzeugen. Diese Patronen sind für industrielle Anwendungen konzipiert, um Verunreinigungen aus Flüssigkeiten und Gasen zu entfernen.

Welche Materialien werden üblicherweise in industriell gesinterten Metallfilterpatronen verwendet?

Zu den üblichen Materialien gehören Edelstahl (304, 316 und 316L), Bronze, Inconel, Monel, Titan und andere Legierungen, je nach den spezifischen Anforderungen der Anwendung.

Welche wesentlichen Vorteile bietet der Einsatz von Filterkerzen aus Industrie-Sintermetall?

Zu den Vorteilen zählen eine hohe Filtereffizienz, Langlebigkeit, breite Temperaturbeständigkeit, chemische Verträglichkeit, Anpassungsoptionen, hohe Durchflussraten, einfache Reinigung und Vielseitigkeit in verschiedenen Branchen.

Für Unternehmen

Produktvorteile

• Qualitätssicherung:

Qualität hat bei uns höchste Priorität und ist ein zentraler Bestandteil unserer Geschäftstätigkeit. Wir halten uns während des gesamten Herstellungsprozesses an strenge Qualitätskontrollstandards, um sicherzustellen, dass unsere Produkte den höchsten Branchenstandards entsprechen.

• Innovative Technologie: Wir setzen modernste Technologien bei der Entwicklung und Produktion unserer Produkte ein. Indem wir technologisch stets auf dem neuesten Stand bleiben, bieten wir unseren Kunden innovative Lösungen, die ihren sich wandelnden Bedürfnissen gerecht werden.

• Vielfältige Produktpalette:

Wir bieten ein umfassendes und vielfältiges Produktsortiment für unterschiedlichste Branchen und Anwendungsbereiche. Dank unseres umfangreichen Produktportfolios finden unsere Kunden Lösungen, die genau auf ihre Bedürfnisse zugeschnitten sind.

• Anpassungsmöglichkeiten:

Da wir die individuellen Bedürfnisse unserer Kunden kennen, bieten wir anpassbare Optionen für unsere Produkte. So stellen wir sicher, dass unsere Kunden maßgeschneiderte Lösungen erhalten, die ihren individuellen Vorlieben und Anwendungen entsprechen.

• Wettbewerbsfähige Preise:

Wir sind bestrebt, wettbewerbsfähige Preise anzubieten, ohne Kompromisse bei der Qualität einzugehen. Unsere kostengünstigen Lösungen ermöglichen den Kunden den Zugang zu hochwertigen Produkten zu angemessenen und wettbewerbsfähigen Marktpreisen.

Poröser Kunststofffilter

Was sind die typischen Anwendungen von porösen Filtern aus gesintertem Kunststoff?

Poröse Filter aus gesintertem Kunststoff werden in verschiedenen Branchen für Filtrations-, Trennungs-, Entlüftungs- und Verflüssigungsanwendungen eingesetzt, beispielsweise in der Pharma-, Lebensmittel- und Getränkeindustrie, Wasseraufbereitung, Automobilindustrie, Luft- und Raumfahrt sowie Elektronik.

Welche Arten von Polymeren werden zur Herstellung poröser Filter aus gesintertem Kunststoff verwendet?

Zu den bei der Herstellung poröser Filter aus gesintertem Kunststoff verwendeten Polymeren zählen unter anderem Polyethylen (PE), Polypropylen (PP), Polytetrafluorethylen (PTFE) und Polyvinylidenfluorid (PVDF).

Gesinterte Pulverfilter

Wie wähle ich den richtigen Sinterpulverfilter für meine Anwendung aus?

Bei der Auswahl des richtigen Sinterpulverfilters müssen Faktoren wie Filtergenauigkeit, Temperatur- und Druckanforderungen, Materialverträglichkeit und spezifische Anwendungsanforderungen berücksichtigt werden. Für eine optimale Auswahl empfiehlt sich die Beratung durch Experten.

Beutelfiltergehäuse

Beutelfiltergehäuse sind wesentliche Komponenten in industriellen Filtersystemen, die Verunreinigungen aus Flüssigkeiten entfernen sollen. Um die Funktionalität und Effizienz von Beutelfiltergehäusen zu verbessern, können verschiedene Funktionen integriert werden.

Gesinterte Pulvermetallfilter

Gesinterte Pulvermetallfilter werden aus komprimierten und gesinterten Metallpulvern hergestellt, die eine poröse Struktur bilden. Porosität: 28–50 % Durchlässigkeit: 0,02–20 l/cm²minPa Druckbeständigkeit: 0,5 MPa Temperaturbeständigkeit: weniger als 280 °C

Edelstahl-Mehrpatronenfiltergehäuse

Entdecken Sie die beispiellose Filtereffizienz unseres Mehrfachkartuschenfiltergehäuses aus Edelstahl – ein Beweis für Präzisionstechnik und Zuverlässigkeit.

Gesinterter Drahtgeflechtfilter

Profitieren Sie von der hervorragenden Hochdruckbeständigkeit und der gleichbleibenden Filtrationsleistung unseres Sintermetallgewebes. Unser Sinterdrahtgewebe findet vielseitige Anwendung in Diffusorsieben, Zentrifugen, Entlüftungsventilen, Wirbelschichten, Chromatographie, Polymerverarbeitung, petrochemischen Industrien, Hydraulikfiltern und vielem mehr.

Hygienisches Filtergehäuse

Mit diesem Filtergehäuse können Sie große Mengen Nanoemulsion problemlos filtern. Hygienische Entlüftungs- und Ablassventile ermöglichen einfaches Entlüften, Entleeren, Probenentnahme oder Integritätstestvorgänge. Das neue Patronenverriegelungsdesign verfügt über zusätzliche Aussparungen für herkömmliche Halbmondteile der Code 7-Bajonettverschlüsse, wodurch die Reinigungsfähigkeit und Entleerung verbessert werden.

Edelstahlfilter Wasser

Unser gesinterter Edelstahlfilter ist ein zentrales Filtrationselement, das in einem sorgfältigen Sinterprozess hergestellt wird, wobei Edelstahl als Kernmaterial dient.

Edelstahl Duplex Filtergehäuse

Als Hersteller bieten wir ein umfassendes Sortiment an Duplex-Filtergehäusen an, die effiziente und zuverlässige Filterlösungen für verschiedene industrielle Anwendungen bieten.

Edelstahl-Plissee-Filterpatrone

Unsere Edelstahl-Plissee-Filterpatrone wird aus hochwertigem Edelstahl 304 oder 316L hergestellt und zeichnet sich durch eine außergewöhnliche Beständigkeit gegenüber hohen Temperaturen und Rost aus.

© 2024 Alle Rechte vorbehalten. |Datenschutzrichtlinie•Geschäftsbedingungen