So schneiden Sie Edelstahldrahtgeflecht | Lvyuan-Anleitung

Das präzise Schneiden von Edelstahldrahtgeflecht ist für die Herstellung von Sintermetallfiltern entscheidend. Dieser Leitfaden beschreibt Methoden wie Scheren, Laserschneiden, Wasserstrahlschneiden und Funkenerosion und hebt Faktoren hervor, die die Methodenauswahl beeinflussen, wie Maschendicke und gewünschte Genauigkeit. Sicherheitsvorkehrungen und die Schritte nach dem Schneiden (Entgraten, Reinigen) werden hervorgehoben. Lvyuan bietet fachkundige Beratung für eine optimale Filterproduktion.

So schneiden Sie Edelstahldrahtgeflecht für Sintermetallfilter - Lvyuan

SchneidenEdelstahlDie präzise und effiziente Herstellung von Drahtgewebe ist entscheidend für die Produktion hochwertiger Produkte.SintermetallfilterDieser Prozess erfordert Präzision, um die Integrität des Gewebes zu erhalten und die gewünschten Filterspezifikationen zu erreichen. Unsachgemäßes Schneiden kann zu beschädigten Elementen führen und die Porosität und Filterleistung beeinträchtigen. Dieser Artikel bietet praktische Hinweise zu den besten Methoden.

Die Wahl der richtigen Schneidemethode

* Scheren: Dies ist oft die bevorzugte Methode für saubere, gerade Schnitte, insbesondere bei dickeren Maschen. Spezielle Scheren für Metallgewebe minimieren Gratbildung und Ausfransen.

* Laserschneiden: Bietet hohe Präzision für komplizierte Formen und Muster. Ideal für Prototypen und komplexe Filterdesigns. Bei der Großserienproduktion kann es jedoch kostspielig sein.

* Wasserstrahlschneiden: Eine vielseitige Option für verschiedene Dicken und Materialien. Minimiert Wärmeeinflusszonen und eignet sich daher für wärmeempfindliche Legierungen.

* Drahterodieren (Electrical Discharge Machining): Bietet außergewöhnliche Genauigkeit, insbesondere bei komplexen Geometrien und schwer zu schneidenden Materialien. Ideal für komplexe Filterdesigns.

Faktoren, die die Auswahl der Schneidmethode beeinflussen

* Maschendicke: Dickere Maschen erfordern möglicherweise Scheren oder Wasserstrahlschneiden, während dünnere Maschen mit Lasern oder sogar einer scharfen Schere geschnitten werden können (nur für sehr dünne Maschen).

* Maschenmaterial: Die spezifische Edelstahlsorte beeinflusst die Effektivität des Schneidverfahrens. Hochfeste Legierungen können Wasserstrahl- oder EDM-Schneiden erforderlich machen.

* Gewünschte Genauigkeit: Laser- und EDM-Schneiden bieten höchste Genauigkeit für komplexe Filterdesigns.

* Produktionsvolumen: Scheren ist für die Massenproduktion kostengünstig, während Laser- und Wasserstrahlschneiden eher für kleinere Chargen oder Prototypen geeignet sind.

Sicherheitsvorkehrungen

* Persönliche Schutzausrüstung (PSA): Tragen Sie beim Schneiden von Edelstahldrahtgeflecht immer eine Schutzbrille, Handschuhe und einen geeigneten Atemschutz, um Verletzungen durch scharfe Kanten und luftgetragene Partikel zu vermeiden.

* Richtiger Umgang mit dem Werkzeug: Befolgen Sie die Anweisungen des Herstellers für jedes Schneidwerkzeug.

* Arbeitsbereich: Sorgen Sie für einen sauberen und gut beleuchteten Arbeitsbereich, um Unfälle zu vermeiden.

Überlegungen nach dem Schneiden

* Entgraten: Nach dem Schneiden ist das Entgraten der Kanten unerlässlich, um Schäden an nachfolgenden Prozessen oder am fertigen Filter zu vermeiden. Dies kann manuell mit einer Feile oder mithilfe automatisierter Entgratungsgeräte erfolgen.

* Reinigung: Entfernen Sie sämtliche Ablagerungen oder Schnittreste aus dem Netz, um eine gleichbleibende Filterleistung zu gewährleisten.

Abschluss

Die Wahl des geeigneten Schneidverfahrens für Edelstahldrahtgewebe hängt von mehreren Faktoren ab. Das Verständnis dieser Faktoren und die Einhaltung der Sicherheitsvorkehrungen gewährleisten die Herstellung hochwertiger Sintermetallfilter, die strenge Leistungsanforderungen erfüllen. Kontaktieren Sie Lvyuan für weitere Unterstützung bei der Auswahl der optimalen Schneidtechnik für Ihre spezifische Anwendung.

Was ist ein Sintermetallfilter? Vollständige Anleitung von Lvyuan

Gesinterte PTFE-Filter: Fortschrittliche Filtration für anspruchsvolle Umgebungen

Metallgesinterte Filter: Präzisionsfilterung für die industrielle Modernisierung

Auswahl von Sinterfiltern: Ein Überblick für industrielle Anwendungen

Was ist eine Sintermetall-Filterscheibe? Ein umfassender Leitfaden

Was sind Sintermetallfilter und wie funktionieren sie?

Für Unternehmen

Was sind die Hauptprodukte von Lvyuan?

Filtergehäuse aus Edelstahl, Sintermetalle, Kunststoff-PE-Filter und andere Filterelemente.

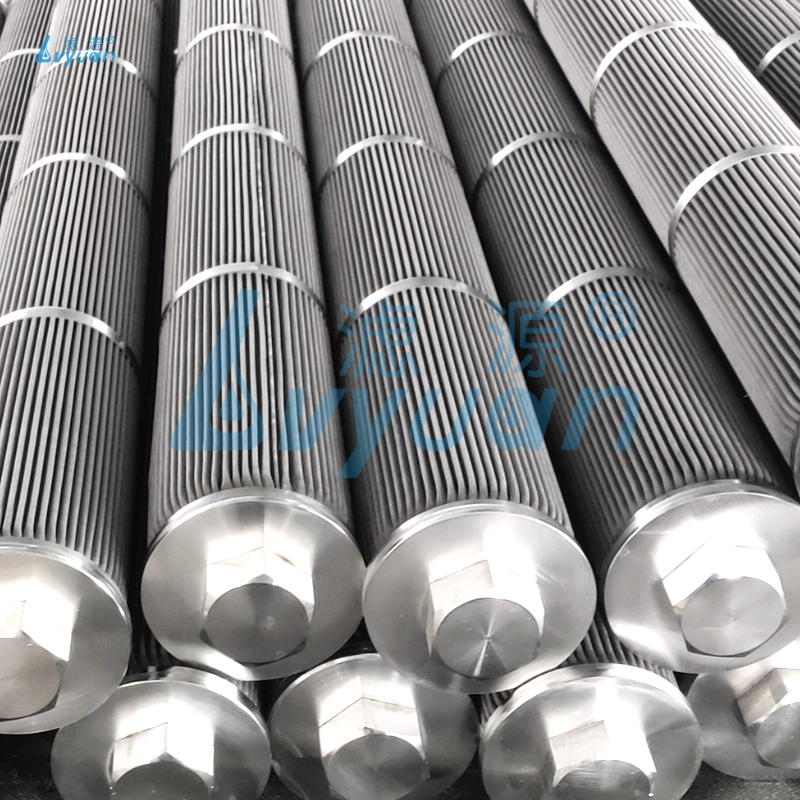

Plissierte Filterpatronen aus Edelstahl

Wie oft müssen diese Edelstahl-Plissee-Kartuschen gewartet werden?

Die Wartungshäufigkeit hängt von der jeweiligen Anwendung und den Betriebsbedingungen ab. Diese Patronen sind jedoch für eine einfache Installation und Wartung konzipiert und verfügen über Reinigungsverfahren, die zu ihrer Langlebigkeit beitragen.

Für Produkte

Wie hoch ist die Filterleistung Ihrer Sintermetallfilter?

Die Filterleistung hängt von der Mikron-Bewertung und der Art des gewählten Materials ab. Wir bieten verschiedene Mikron-Bewertungen an, um den unterschiedlichen Filteranforderungen gerecht zu werden und eine effiziente Entfernung von Partikeln und Verunreinigungen zu gewährleisten.

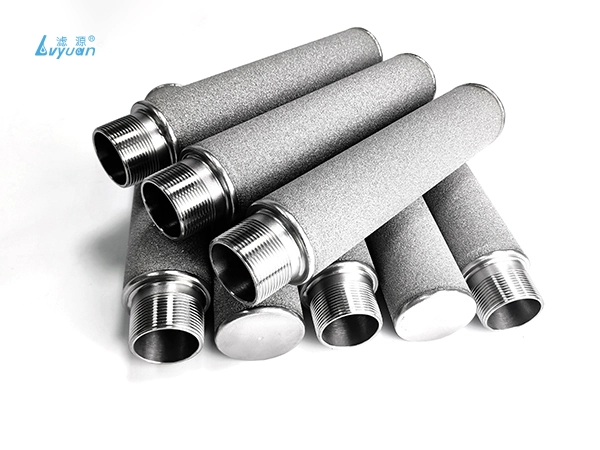

Sintermetallfilter

Wie wähle ich die richtige industrielle Sinterfilterkerze für meine Anwendung aus?

Wenden Sie sich an den Hersteller oder Lieferanten und geben Sie Einzelheiten zu Ihren spezifischen Anforderungen an, z. B. Filterbedarf, Betriebsbedingungen und Industrienormen, um Hilfe bei der Auswahl der am besten geeigneten Kartusche für Ihre Anwendung zu erhalten.

Gesinterte Pulverfilter

Können gesinterte Pulverfilter in Hochtemperaturanwendungen eingesetzt werden?

Ja, gesinterte Pulverfilter sind für hohe Temperaturen ausgelegt. Die Wahl des Materials, beispielsweise Edelstahl oder andere hitzebeständige Legierungen, trägt zu ihrer Temperaturbeständigkeit bei.

Gesinterte Pulvermetallfilter

Gesinterte Pulvermetallfilter werden aus komprimierten und gesinterten Metallpulvern hergestellt, die eine poröse Struktur bilden. Porosität: 28–50 % Durchlässigkeit: 0,02–20 l/cm²minPa Druckbeständigkeit: 0,5 MPa Temperaturbeständigkeit: weniger als 280 °C

Beutelfiltergehäuse

Beutelfiltergehäuse sind wesentliche Komponenten in industriellen Filtersystemen, die Verunreinigungen aus Flüssigkeiten entfernen sollen. Um die Funktionalität und Effizienz von Beutelfiltergehäusen zu verbessern, können verschiedene Funktionen integriert werden.

Gesinterter Drahtgeflechtfilter

Profitieren Sie von herausragender Hochdruckbeständigkeit und gleichbleibender Filterleistung mit dem Sintermetallgewebe von Lvyuan. Unser Sinterdrahtgewebe findet vielseitige Anwendung in Diffusorsieben, Zentrifugen, Entlüftungsöffnungen, Wirbelbetten, Chromatographie, Polymerverarbeitung, petrochemischen Industrien, Hydraulikfiltern und mehr.

Edelstahl-Mehrpatronenfiltergehäuse

Entdecken Sie die beispiellose Filtereffizienz unseres Mehrfachkartuschenfiltergehäuses aus Edelstahl – ein Beweis für Präzisionstechnik und Zuverlässigkeit.

Hygienisches Filtergehäuse

Mit diesem Filtergehäuse können Sie große Mengen Nanoemulsion problemlos filtern. Hygienische Entlüftungs- und Ablassventile ermöglichen einfaches Entlüften, Entleeren, Probenentnahme oder Integritätstestvorgänge. Das neue Patronenverriegelungsdesign verfügt über zusätzliche Aussparungen für herkömmliche Halbmondteile der Code 7-Bajonettverschlüsse, wodurch die Reinigungsfähigkeit und Entleerung verbessert werden.

Edelstahlfilter Wasser

Der gesinterte Edelstahlfilter von Lvyuan ist ein zentrales Filterelement, das in einem sorgfältigen Sinterverfahren hergestellt wird, wobei Edelstahl als Kernmaterial dient.

Edelstahl-Plissee-Filterpatrone

Die Edelstahl-Plissee-Filterkartusche von Lvyuan besteht aus dem hochwertigen Material SS 304 oder SS 316L und weist eine außergewöhnliche Beständigkeit gegen hohe Temperaturen und Rost auf.

Edelstahl Duplex Filtergehäuse

Als Hersteller bieten wir ein umfassendes Sortiment an Duplex-Filtergehäusen an, die effiziente und zuverlässige Filterlösungen für verschiedene industrielle Anwendungen bieten.

© 2024 Lvyuan. Alle Rechte vorbehalten. |Datenschutzrichtlinie•Geschäftsbedingungen